緊固件車間在沒有使用ERP系統(tǒng)和車間MES系統(tǒng)的情況下,生產(chǎn)管理涉及線材領(lǐng)料、工單下發(fā)、工單合并、工藝流轉(zhuǎn)、現(xiàn)場稱重、模具領(lǐng)用、模具壽命、在制品管理和機臺排產(chǎn)等多個方面。在下面的分析中,將詳細(xì)討論每個方面的難點和解決方案。

一、線材領(lǐng)料

線材領(lǐng)料是生產(chǎn)過程中的重要環(huán)節(jié),涉及到物料管理和庫存控制。其中的難點包括:

1.1 信息不準(zhǔn)確:由于線材都是整卷領(lǐng)出,無法按照工單數(shù)量領(lǐng),導(dǎo)致領(lǐng)料單上線材種類、數(shù)量等信息存在偏差。

1.2 庫存管理困難:線材庫存量大、種類繁多,精確掌握庫存水平和及時補充成為難點。

解決方案:

1.1 引入ERP系統(tǒng):通過引入ERP系統(tǒng)的條碼技術(shù)或RFID等自動識別技術(shù),將線材信息與庫存管理系統(tǒng)相連接,減少人為錯誤。

1.2 實時庫存監(jiān)控:建立準(zhǔn)確的庫存管理系統(tǒng),及時記錄和更新線材庫存,通過預(yù)警機制提醒補充材料。

二、工單下發(fā)和工單合并

在緊固件生產(chǎn)車間中,工單下發(fā)和合并是保證生產(chǎn)進(jìn)度和生產(chǎn)效率的關(guān)鍵環(huán)節(jié)。

2.1 工單下發(fā):工單下發(fā)過程中可能出現(xiàn)以下問題:

2.1.1 工單分發(fā)不均衡:工單分配不均導(dǎo)致某些生產(chǎn)線過度負(fù)荷,而其他生產(chǎn)線閑置,影響生產(chǎn)效率。

2.1.2 工單延遲下發(fā):工單下發(fā)延遲導(dǎo)致生產(chǎn)計劃無法按時完成。

2.2 工單合并:在工單合并過程中常常面臨以下問題:

2.2.1 工單流轉(zhuǎn)困難:工單合并導(dǎo)致工單無法正常結(jié)案,特別是外發(fā)回來環(huán)節(jié),經(jīng)常會導(dǎo)致不同工單相同產(chǎn)品混在一起,無法區(qū)分A工單和B工單產(chǎn)品數(shù)量和批次。

2.2.2 優(yōu)先級排序困難:工單合并時難以確定合理的工單優(yōu)先級。

解決方案:

2.1 設(shè)定合理的工單分發(fā)規(guī)則:根據(jù)生產(chǎn)線的能力和資源狀況,制定合理的工單分發(fā)規(guī)則,避免負(fù)荷不均衡。

2.2 實時監(jiān)控和協(xié)調(diào):通過實時監(jiān)控生產(chǎn)進(jìn)度,控制工單下發(fā)時間,避免延遲下發(fā)。

三、工藝流轉(zhuǎn)

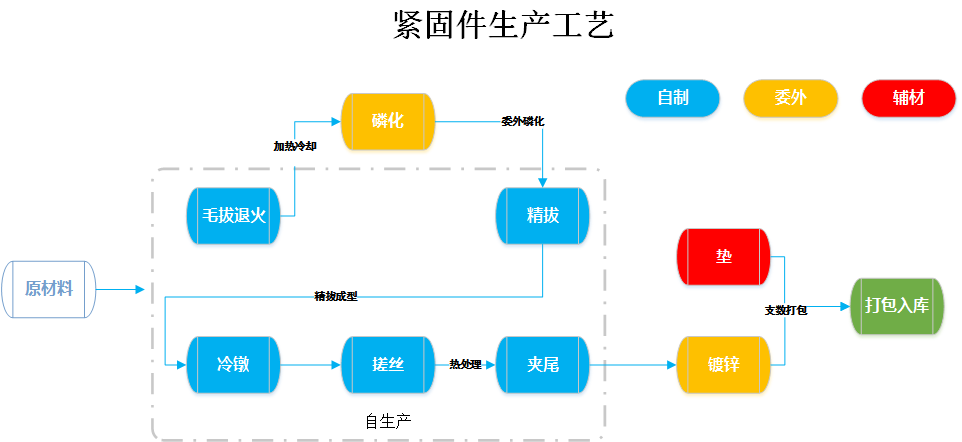

工藝流轉(zhuǎn)是指產(chǎn)品在生產(chǎn)過程中經(jīng)過不同工序的傳遞和處理。其中的難點包括:

3.1 工藝順序錯誤:由于人為操作失誤或信息傳遞不準(zhǔn)確,工藝順序容易出錯,影響產(chǎn)品質(zhì)量和生產(chǎn)效率。

3.2 工藝路線調(diào)整困難:在調(diào)整工藝路線時,難以及時反饋和處理。

解決方案:

3.1 引入自動化工藝流轉(zhuǎn)系統(tǒng):通過自動化系統(tǒng)控制產(chǎn)品在不同工序間的流轉(zhuǎn),減少人為操作失誤。

3.2 實時反饋與調(diào)整:建立實時反饋機制,及時獲取工藝信息,使調(diào)整變得更加靈活和高效。

四、現(xiàn)場稱重

現(xiàn)場稱重是車間中用來確認(rèn)產(chǎn)品數(shù)量的重要環(huán)節(jié)。其中的難點包括:

4.1 精度控制困難:由于稱重設(shè)備的質(zhì)量、使用環(huán)境等因素,稱重精度可能存在偏差,導(dǎo)致產(chǎn)品數(shù)量的不準(zhǔn)確。

4.2 數(shù)據(jù)處理不及時:由于稱重數(shù)據(jù)沒有及時記錄和處理,可能影響進(jìn)一步的生產(chǎn)計劃和決策。

解決方案:

4.1 定期校準(zhǔn)設(shè)備:定期對稱重設(shè)備進(jìn)行校準(zhǔn)和維護(hù),保證其精度和可靠性。

4.2 實時數(shù)據(jù)記錄和處理:使用緊固件MES系統(tǒng)對稱重數(shù)據(jù)進(jìn)行實時上傳和處理,確保數(shù)據(jù)的準(zhǔn)確性和及時性。

五、模具領(lǐng)用和模具壽命

模具在緊固件生產(chǎn)過程中起著關(guān)鍵作用。管理模具的難點包括:

5.1 模具領(lǐng)用不準(zhǔn)確:模具領(lǐng)用信息可能存在錯誤或延遲,導(dǎo)致生產(chǎn)計劃和模具庫存管理困難。

5.2 模具壽命管理:如何準(zhǔn)確判斷模具的壽命,及時更換和維護(hù),是一項具有挑戰(zhàn)性的任務(wù)。

解決方案:

5.1 引入緊固件模具管理系統(tǒng):通過建立數(shù)字化系統(tǒng),實時監(jiān)控模具領(lǐng)用和歸還,確保準(zhǔn)確性和及時性。

5.2 模具狀態(tài)監(jiān)測:通過裝備傳感器等技術(shù)對模具進(jìn)行監(jiān)測和評估,及時發(fā)現(xiàn)并更換磨損嚴(yán)重的模具。

六、在制品管理

在制品管理是生產(chǎn)過程中對半成品和成品的管理和控制。其中的難點包括:

6.1 在制品追蹤困難:難以準(zhǔn)確追蹤在制品的位置和狀態(tài),導(dǎo)致生產(chǎn)計劃和交貨期的不確定性。

6.2 在制品數(shù)量把控:如何控制在制品的數(shù)量,避免庫存積壓或產(chǎn)能不足,是一個挑戰(zhàn)。

解決方案:

6.1 MES系統(tǒng)應(yīng)用:通過二維碼管理,緊固件MES系統(tǒng)工單實時報工,體現(xiàn)每道工序在制數(shù)量,實現(xiàn)對在制品的實時追蹤和位置管理。

6.2 合理庫存預(yù)警:建立庫存預(yù)警機制,根據(jù)實際情況合理設(shè)定安全庫存和最大庫存,避免過剩或不足的情況發(fā)生。

七、機臺排產(chǎn)

機臺排產(chǎn)是根據(jù)生產(chǎn)需求和資源狀況,合理安排機臺使用的過程。其中的難點包括:

7.1 機臺利用率低:由于工藝調(diào)整、停機維護(hù)等原因,機臺可能存在閑置或低效利用的情況。

7.2 機臺故障處理:機臺故障可能導(dǎo)致生產(chǎn)計劃的延遲,增加生產(chǎn)風(fēng)險。

解決方案:

7.1 預(yù)防性維護(hù):定期對機臺進(jìn)行檢修和保養(yǎng),預(yù)防故障的發(fā)生,提高機臺利用率。

7.2 停機備件準(zhǔn)備:建立完善的備件庫存,確保及時修理和更換故障機臺,減少停機時間。

總結(jié)而言,緊固件車間生產(chǎn)管理的難點涉及多個方面,需要引入ERP系統(tǒng)、車間MES系統(tǒng),緊固件倉庫WMS系統(tǒng),實時監(jiān)控和協(xié)調(diào)機制等解決方案來提高生產(chǎn)效率、降低錯誤率,進(jìn)一步優(yōu)化管理流程。同時,科學(xué)合理地運用技術(shù)手段,可以有效地解決管理難點,提高生產(chǎn)管理的水平和效率。

備注:文章與圖片均來之網(wǎng)絡(luò),如有侵權(quán),請聯(lián)系管理員刪除。

服務(wù)熱線:151 9008 1222(微信同號)

管家婆工貿(mào)ERP軟件_生產(chǎn)ERP_MES系統(tǒng)_打造數(shù)字工廠-智能制造-哲凡軟件官網(wǎng)

管家婆工貿(mào)ERP軟件_生產(chǎn)ERP_MES系統(tǒng)_打造數(shù)字工廠-智能制造-哲凡軟件官網(wǎng)

您好!請登錄